瓶装水生产线正以智能化、绿色化、柔性化、高效化、安全可追溯为核心方向加速迭代,技术与政策双轮驱动,全链路降本增效、减碳提质。以下是五大核心趋势与关键落地路径:

一、智能化与数字化:从自动化到预测性制造

生产线正从 “自动运转” 升级为 “自主决策”,核心是数据驱动全流程优化。

1、数字孪生 + 边缘计算 + 云端决策:虚拟建模模拟产线运行,提前优化设备布局与工艺参数,试错成本降低 30%+;边缘计算实时处理灌装精度、压力、温度等数据,云端实现远程运维与智能排程。

2、AI 预测性维护与质量控制:通过设备振动、能耗数据预测故障,维护成本降 25%;机器视觉 + 光谱分析实现毫秒级异物检测,AI 算法动态调整灌装量,不良率降至 0.01% 以下。

3、工业互联网与 MES 深度融合:打通从原水、吹瓶、灌装到码垛的数据链路,实现全流程追溯与智能排产,设备利用率提升 20%+。

4、关键指标(2025-2027):高端灌装设备中具备 AI 与数字孪生能力的占比将超 50%,产线综合效率提升 22%,能耗降低 18%。

二、柔性化生产:快速响应多品种小批量需求

消费端个性化、产品端多规格(330mL-2L)倒逼产线从 “大线量产” 转向 “柔性快换”。

1、模块化 + 快速换型:吹瓶、灌装、贴标单元模块化设计,换瓶型 / 容量时间从 4 小时缩至 30 分钟内;高速阀头灌装机(160 + 头)兼容 PET / 玻璃瓶,切换时间 < 1 小时。

2、可变数据与定制化:喷码机支持批次化标签信息,贴标机适配异形瓶,满足定制水、功能水的小批量生产需求。

3、移动模块化产线:可快速部署的小型产线,适配区域化、即时性订单,投资成本降 40%。

三、高效化与集成化:更高速度、更小占地、更低成本

规模效应与成本压力推动产线向 “高速度、高集成、低能耗” 升级。

1、超高速灌装:主流产线速度达 40,000-60,000 瓶 / 小时,高端机型阀头数 170+,单阀效率提升 30%。

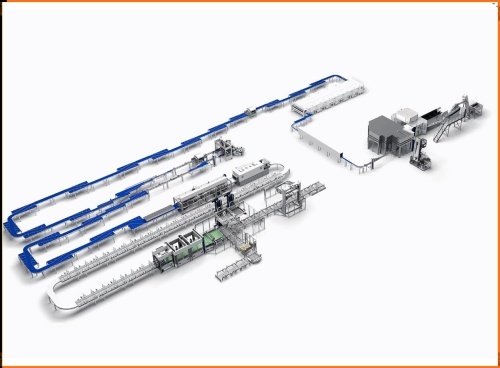

2、一体化集成:吹灌旋一体机(吹瓶 - 灌装 - 旋盖)占比提升,减少空瓶输送损耗,占地缩 25%,效率提升 15%。

3、协作机器人应用:码垛、分拣环节用协作机器人,精度达 ±0.1mm,人力成本降 60%,安全性提升。

四、安全与合规:从过程控制到全链路可追溯

食品安全与环保法规趋严,产线必须具备 “合规载体” 属性。

1、全流程追溯体系:一物一码 + 区块链技术,覆盖原水水源、处理参数、瓶坯批次、灌装时间,消费者扫码即可查看全链路信息。

2、无菌工艺升级:无菌冷灌装成为主流,配合 CIP/SIP 在线清洗消毒,微生物污染风险降至零,适配天然矿泉水、功能水等高端品类。

3、法规适配:满足 FDA、GB19298 等标准,在线监测 CO₂、菌落总数等指标,自动生成合规报告。

五、关键驱动与挑战

驱动因素:消费升级、环保政策、技术成熟(AI/IoT 成本下降)、国产设备崛起(进口替代加速)。

核心挑战:设备改造成本高(单条线智能化升级需千万元级)、跨系统数据打通难、rPET 供应链不稳定。

六、选型建议

大型企业:优先布局数字孪生 + AI 预测性维护 + 全链路循环的智能产线,适配高端水与大规模生产。

中型企业:采用模块化柔性产线 + 部分智能化升级,平衡成本与响应速度。

初创企业:选择移动模块化产线,快速启动并降低初期投资。